国内外ABS树脂生产现状及市场分析报告

报告类别:调查报告

行业分类:树脂

调查机构:中国行业咨询网

报告来源:中国行业咨询网

报告内容:

ABS树脂是由丙烯腈(A)、丁二烯(B)和苯乙烯(S)组成的三元共聚物,是苯乙烯系列树脂中发展与变化最大的品种。苯乙烯赋予树脂刚性、电性能、易加工性及表面光泽性;丁二烯赋予树脂韧性及低温抗冲性;丙烯腈则赋予树脂耐化学性、耐侯性、耐热性及抗张强度。由于三种组分的结合,优势互补,使得ABS树脂具有耐热、表面硬度高、尺寸稳定、耐化学性及电性能良好,易于成型和机械加工等优异的综合性能,在电子电器、仪器仪表、汽车、建材工业和日用制品等领域获得广泛的应用。近年来,随着我国国民经济的高速增长,ABS树脂的生产和消费也呈现飞速发展的态势,但目前我国ABS树脂的生产能力和产量还不能满足国内实际生产的需求,每年都得大量进口,开发利用前景广阔。

1 生产工艺

ABS树脂是在聚苯乙烯树脂改性的基础上发展起来的。1947年,美国橡胶公司(USR)首先采用共混法实现了ABS树脂的工业化生产,该法工艺简单,但产品耐老化性能较差,加工性能也较差,目前已经被淘汰。1954年,美国BorgWarner(博格—华纳)化学品公司将丙烯腈和苯乙烯在聚丁二烯胶乳中进行接枝聚合,制成了乳液接枝型ABS树脂,并首先实现了工业化生产。乳液接枝法ABS树脂的开发成功,为后来ABS树脂产业的发展奠定了坚实的基础。在此之后,英国、法国、德国和日本等国纷纷引进ABS树脂生产技术并建设工厂,并在引进技术的基础上开发出各自的ABS树脂生产技术。目前,ABS树脂的工业生产方法主要有乳液接枝法、乳液接枝—掺混法、连续本体法、本体—悬浮法、乳液接枝—悬浮法、乳液接枝—连续本体法等,其中乳液接枝—掺混法又可细分为乳液接枝—乳液SAN(丙烯腈—苯乙烯共聚物树脂)掺混法、乳液接枝—悬浮SAN掺混法和乳液接枝—本体SAN掺混法3种生产方法。经过多年实际运行和市场竞争的考验,乳液接枝—本体SAN掺混法和连续本体聚合法这两条工艺路线成为目前生产力最强的ABS树脂生产工艺路线。

1.1 液接枝—本体SAN掺混法

乳液接枝—本体SAN掺混法是在乳液接枝法的基础上发展起来的,是目前国内外生产ABS树脂最主要的生产工艺,主要由接枝用主干胶乳的合成、主干胶乳与苯乙烯和丙烯腈的接枝共聚,本体SAN共聚物的合成以及ABS接枝共聚物与SAN树脂的掺混等步骤组成。

乳液接枝—本体SAN掺混法生产ABS树脂的优点在于,一是SAN的合成比较简单,污染小;二是ABS中的橡胶含量和SAN的分子量、含量可有效控制,可生产综合性能好,特别是韧性和刚性均很高的ABS树脂;三是因其工艺的灵活可调,产品牌号多,应用范围广。今后的研究发展方向是提高胶乳质量、缩短反应停留时间和增大胶乳粒径。

1.2 连续本体聚合法

连续本体聚合法由日本东丽公司在20世纪80年代中期实现工业化生产,是近年来发展较快的一种生产工艺。它与生产高抗冲聚苯乙烯(HIPS)的连续本体法很相似,主要区别在于反应多了丙烯腈单体。连续本体聚合法主要包括溶胶、预聚合、聚合、脱挥和造粒等过程。将一定量聚丁二烯橡胶溶于按比例配制的苯乙烯和丙烯腈单体在少量溶剂存在的情况下被连续加入到一个全混流反应器实现相转变,再经过多级活塞流反应器继续反应,整个聚合过程也都伴随着接枝反应,接着在物料达到约75%的转化率后送到脱挥器将未反应的苯乙烯、丙烯腈单体和溶剂闪蒸出去并供回收循环利用,熔融的物料再经过造粒成为ABS树脂成品。上述反应器的结构与HIPS、SAN本体聚合的反应器基本相同,因此生产ABS树脂的连续本体结合生产线也可用于普通聚苯乙烯、高抗冲聚苯乙烯和SAN的生产。

连续本体聚合法生产ABS树脂的优点在于:一是工艺流程简单,只需要一套本体聚合装置;二是操作容易,污染少和投资省,国外新建装置有向该工艺发展的趋势。但由于本体聚合工艺本身的局限性,无法生产橡胶含量在20%以上的ABS,其产品的抗冲强度受限制,另外橡胶粒径相对较大,亦无法达到乳液接枝本体SAN掺混法能达到的高光泽度,因此,采用连续本体聚合法生产所得ABS树脂产品的范围比较窄。今后的研究开发方向是橡胶粒径的分布以及大小控制以获得更高的抗冲性能和光泽度。

乳液接枝—本体SAN掺混法和连续本体聚合法生产ABS树脂的优缺点比较见表1所示。

2 世界ABS树脂的生产消费现状及发展前景

2.1 生产现状

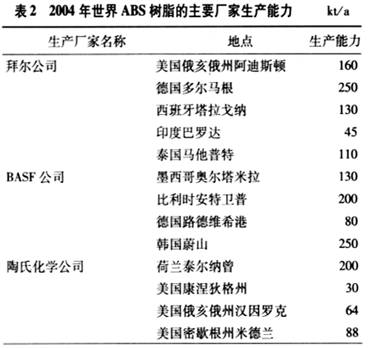

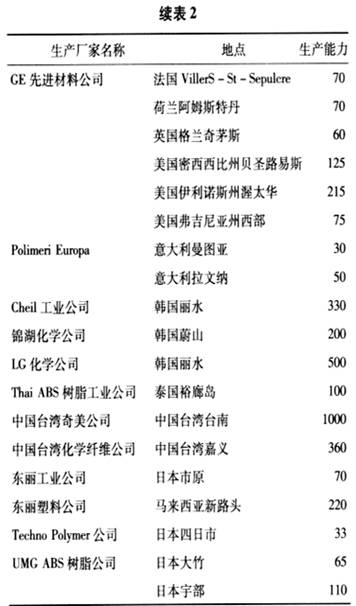

20世纪90年代以来,世界ABS树脂的生产得到了很大的发展。1995年世界ABS树脂的总生产能力为4200kt/a,2002年增加到6300kt/a,2004年进一步增加到约7171kt/a,其中北美地区的生产能力为1067kt/a,约占世界ABS树脂总生产能力的14.88%;南美地区的生产能力为100kt/a,约占总生产能力的1.39%;西欧地区的生产能力为960kt/a,约占总生产能力的13.38%;东欧地区的生产能力为120kt/a,约占总生产能力的1.67%;亚洲地区的生产能力为4924kt/a,约占总生产能力的68.67%。我国台湾奇美公司的1000kt/aABS树脂生产装置是目前世界上最大的生产装置,生产能力约占世界ABS树脂总生产能力的15.9%;其次是美国GE公司、中国台湾台塑化纤公司和美国Bayer公司,生产能力分别约占世界总生产能力的6.7%、5.7%和5.1%。2004年国外ABS树脂的主要生产厂家情况见表2所示。

2.2 消费现状及发展前景

近年来,世界ABS树脂的需求量一直保持着年均约5%的增长率,亚太地区尤其中国大陆是带动消费增长的主要地区。2004年全世界ABS树脂的总需求量约为6,000kt/a,其中约44%用于电子设备和家用电器,30%用于汽车工业,19%用于建筑行业,7%用于日用消费品等其他工业。世界各地区ABS树脂的消费结构有所不同。西欧ABS树脂主要用于汽车、器具和电信领域,北美除此之外还用于建筑(管材)领域,日本和韩国主要用于汽车领域,亚太其他国家则主要用作器具、电信、玩具领域。亚太地区ABS树脂除日本有特殊牌号,基本上都是通用品,而西欧和北美有大量高性能、混配的特殊ABS树脂产品。预计到2007年和2012年,全世界ABS树脂的需求量将分别达到约7100kt/a和8200kt/a,其中汽车工业依旧是ABS树脂需求增长速度最快的领域,其次为电器行业。

目前,世界ABS树脂的主要贸易地区为亚洲、北美及西欧,这三个地区的贸易量之和约占世界ABS树脂贸易总量的95%。其中,亚洲地区约占66%,北美地区约占8%,西欧地区约占21%。亚洲地区占世界贸易总量的比例呈逐年上升的趋势。除亚洲外,世界其他地区ABS树脂基本处于短缺状态,今后几年亚洲仍将成为世界ABS树脂的主要输出地。

3 我国ABS树脂的生产消费现状及发展前景

3.1 生产现状

我国ABS树脂的研制开发始于20世纪60年代,1975年兰州石油化工公司合成橡胶厂采用乳液接枝法建成我国第一套生产能力为2kt/a的ABS树脂生产装置。1978年上海高桥石油化工公司化工厂用自己开发的乳液接枝—乳液SAN掺合工艺建成一套生产能力为2kt/a的ABS树脂生产装置。但直到20世纪80年代初期,我国ABS树脂的生产发展十分缓慢,产量只有3kt/a左右,远远不能满足国内市场迅速发展的要求,产品几乎全部依赖进口。为了加速我国ABS树脂的生产步伐,1982年兰州石油化工公司合成橡胶厂引进日本三菱人造丝公司乳液接枝—悬浮SAN掺合工艺,建成一套生产规模为10kt/a的ABS树脂生产装置。1983年上海高桥石油化工公司化工厂引进美国钢铁公司(USS)乳液接枝—乳液SAN掺合工艺,建成一套生产规模为20kt/a的ABS树脂生产装置(现已停产)。1986年底,吉林石油化工公司合成树脂厂引进日本东洋工程公司—三井东亚公司(TEC—MTC)连续本体法生产工艺,建成一套生产规模为10kt/a的ABS树脂生产装置。1993年大庆石油化工总厂引进韩国韩南化学公司乳液接枝—本体SAN掺合工艺,建成一套生产规模为50kt/a的ABS树脂生产装置,这些引进装置的陆续建成投产,在很大程度上促进了我国ABS树脂的发展。

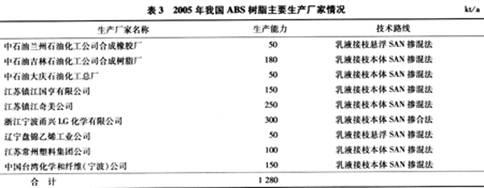

20世纪90年代后期,国内外公司纷纷采用合资或独资的方法在我国建立ABS树脂生产企业。韩国LG化学公司与浙江宁波甬兴化工厂合资成立浙江宁波甬兴LG化学有限公司,采用乳液接枝—本体SAN掺混法生产工艺,于1998年7月建成一套生产能力为50kt/a的ABS树脂生产装置,2002年将生产能力扩大到150kt/a,2004年生产能力达到300kt/a;中国台湾奇美公司、三菱化学、中轻原料和大港开发公司合资建设的江苏镇江奇美公司,采用乳液接枝—本体掺混法生产工艺,于2000年建成一套生产能力为250kt/a的ABS树脂生产装置;中国台湾国乔石化公司独资的江苏镇江国亨公司采用乳液接枝—本体SAN掺混法,于1998年8月建成一套生产能力为40kt/a的ABS树脂生产装置;2003年江苏常州塑料集团公司新建一套100kt/aABS树脂生产装置;2004年中国台湾化学和纤维(宁波)公司建成一套150kt/aABS树脂生产装置。截止到2005年上半年,我国ABS树脂的生产厂家有9家,总生产能力为1280kt/a,生产工艺主要采用乳液接枝—本体SAN掺混工艺和乳液接枝悬浮SAN掺混法。其中浙江宁波LG甬兴化工有限公司的300kt/aABS树脂生产装置是目前我国最大的ABS树脂生产装置,生产能力约占国内总生产能力的23.4%。2005年我国ABS树脂的主要生产厂家情况见表3所示。

随着我国ABS树脂生产能力的不断扩大,产量也不断增加,1995年我国ABS树脂的产量只有40.4kt/a,2000年增长到299kt/a,1995—2000年产量的年均增长率为49.2%;2004年我国ABS树脂的产量约为600kt/a,比2003年增长约9.1%,1999—2004年产量的年均增长率约为34.7%。

3.2 新建、拟建情况

近年来,我国家电和汽车工业的不断发展对ABS树脂的需求量不断增加,而目前的生产能力和产量不能满足实际生产的需求,因此,国内外许多生产厂家都准备新建或扩建ABS树脂生产装置。

LG化学公司计划将宁波的300kt/aABS树脂生产装置扩增到450kt/a,装置将于2006年下半年投产,另外还准备在广东惠州大亚湾新建一套200kt/a的ABS树脂生产装置,预计2008年建成投产;中国台湾台达公司将在珠海投资1亿美元,建设一套150kt/a的ABS树脂生产装置;新湖(常州)石化有限公司计划在2006年将现有的100kt/a生产装置扩产到200kt/a;中国台湾奇美公司拟在镇江兴建的250kt/aABS树脂装置投产后再继续建设500kt/a的第二期工程,最终使该公司在大陆的生产能力达到1000kt/a;中国台湾中油公司拟与中石化合资在上海漕泾建设100kt/aABS树脂装置;中国台湾化学和纤维(宁波)公司拟将现有装置生产能力扩建到250kt/a;巴斯夫公司计划在中国建设160kt/a生产装置;拜尔公司考虑在中国建设100kt/aABS树脂生产装置;中国台湾国亨石化公司计划在2006年将其生产能力扩大到250kt/a。

中国石油化工股份有限公司上海高桥分公司拟采用美国陶氏化学公司提供的连续本体聚合工艺技术,投资15.6亿元新建一套200kt/aABS树脂生产装置,目前已经开工建设;中化国际在太仓工业园区的60kt/aABS树脂项目已开工建设,到2010年生产能力将达到500kt/a;中石油吉林石油化工公司合成树脂厂准备在现有180kt/a产能基础上,再新建1套300kt/a装置;盘锦乙烯工业公司拟将现在的50kt/a产能扩大到150kt/a;大庆石油化工总厂拟将现有装置生产能力扩建到120kt/a;天津大沽化工公司拟在2008年新建一套200kt/a生产装置。预计到2006年我国ABS树脂的总生产能力将达到约1800kt/a,2010年生产能力将达到约3400kt/a。

3.3 进出口情况

近年来,尽管我国ABS树脂的生产能力和产量增长很快,但仍不能满足实际生产的需求,每年都得大量进口,且进口量逐年增加。根据海关统计,1995年我国ABS树脂的进口量为803.9kt,2000年增加到1469h,1995—2000年进口量的年均增长率约为12.8%;2003年进口量为1790.1kt,约占国内消费总量的77.19%;2004年进口量进一步增加到1963.0kt,约占国内总消费量的76.59%,比2003年增长约9.66%,1999—2004年进口量的年均增长率约为8.03%。在进口的同时,我国ABS树脂产品也有少量出口。2002年出口量为20kt,2003年为21kt,2004年为20kt。目前,我国ABS树脂进口贸易方式主要为来料加工和进料加工贸易,其比例占总贸易量的80%以上。进口ABS树脂主要到货地仍集中在华南,约占进口总量的60.0%。

3.4 消费现状及市场预测

近年来,随着家电工业和汽车工业的迅猛发展,我国ABS树脂的消费量增长很快。1995我国ABS树脂的表观消费量为836.7kt/a,2000年增加到1741.1kt/a,1995—2000年表观消费量的年均增长率约为15.78%。2003年我国ABS树脂的表观消费量为2319kt/a,2004年达到2563kt/a,比2003年增长约10.52%,1999—2004年表观消费量的年均增长率约为11.56%。近年来我国ABS树脂的供需情况见表4所示。

我国ABS树脂产品高度集中在电子/电器配件上,如电冰箱、电视机、电话、办公机械以及其他小家电等,约占总消费量的80%左右,玩具和汽车配件各占10%。近年来,我国ABS树脂消费市场重心正在逐步转移,汽车、电子等产业的兴起将使ABS树脂的市场格局呈现新的变化。多年以来,家电在我国ABS树脂消费中所占比例一直居高不下,但目前这一消费比例呈逐渐下降趋势。由于国内电视机、洗衣机等家电市场供大于求,加之改性聚丙烯等替代品的渗透和覆盖,ABS树脂在大型家电市场的消费量正在减少,而ABS树脂在小家电、办公设备产品和交通运输业等消费市场的应用正在悄然升温。预计ABS树脂在交通运输业领域的应用也将有较大潜力,汽车、摩托车生产和消费的大幅度提速,将使汽车内饰件制品成为ABS树脂市场新的消费亮点,游艇和活动房屋等休闲用品也为ABS树脂市场打开了新的销路。此外,ABS树脂在管材和管件等建材、医疗器械和合金共混物的应用上也有着良好的市场前景。

受我国居民消费结构改变、出口加工贸易和汽车产业发展的整体拉动,预计2004—2009年我国ABS树脂需求量的年均增长率将达到约9%,2009—2015年需求量的年均增长率将达到约6%,到2009年,我国ABS树脂市场的总需求量将达到约3900kt/a,2015年总消费量将达到约4900kt/a。

4 存在的问题及发展建议

我国已经成为世界上ABS树脂最大的产地和消费市场之一,ABS树脂行业在较长时期内仍将保持产需双重增长,但近几年市场需求的增长速度将继续快于生产能力的增长速度。尽管我国ABS树脂消费市场仍行进在快车道上,但是潜藏的危机不可小视,主要受到以下几个方面因素的制约:(1)原料供应对外依存度过大。生产ABS树脂的3种基本原料丙烯睛、丁二烯、苯乙烯我国均有较大缺口,任何一种原料的供应链中断都将严重影响其生产(随着我国大乙烯工业的发展,原料供应将会得到一定程度的缓解);(2)替代产品的冲击。价格优势明显的改性聚丙烯、高抗冲聚苯乙烯、聚氯乙烯等都会对ABS树脂部分终端市场构成威胁;(3)高油价仍将持续。原料成本压力将长期影响行业原有的利润空间。(4)周边国家或地区产品的竞争。目前我国ABS树脂产品正面临周边国家或地区的强有力竞争。一是来自我国台湾产品的压力,目前我国台湾地区ABS树脂的总生产能力已经达到约2540kt/a,其中有约1000kt/a的生产能力在中国大陆,各大生产厂家都在力争占领大陆市场,同时大量的走私产品也对国内ABS树脂的生产厂家造成很大威胁;二是其他地区的潜在压力,一方面,美国和西欧ABS树脂的生产能力总体上过剩,欧美厂商必将进一步开拓亚洲市场,这些厂家生产技术先进,装置规模较大,产品成本较低,占有产品质量好,品种全的优势;另一方面,韩国、日本、马来西亚、泰国等亚洲国家ABS树脂生产能力也将过剩,必将对我国ABS树脂市场产生更大的竞争压力。我国企业要想求得自身的跨越式发展,就必须抓住现在的有利时机,缩小差距,扩大优势,进一步占领市场。

(1)新建生产装置,扩大生产能力,提高产品自给率。目前我国ABS树脂的生产发展速度远远滞后于市场需求的增长速度,产量还不能满足实际生产的需求,每年都得大量进口,自给率只有约23%,因此今后应在提高现有生产装置开工率的同时,考虑再新建几套生产规模在200kt/a以上的ABS树脂生产装置,进一步扩大生产能力,提高产品的自给率,从根本上缓解我国ABS树脂日益严重的供需矛盾。但是,在此过程中一定要充分考虑到目前世界,尤其是我国周边国家和地区ABS树脂生产能力已经过剩这一现实,慎重决策行事。

(2)选择合理的生产工艺路线。目前ABS树脂的工业生产工艺主要是乳液接枝—本体SAN掺混法和连续本体聚合法。连续本体聚合法能耗低,三废少,投资费用比较低,代表了新的发展方向,但到目前为止,在装置单线生产规模及产品多样化方面还有局限性;乳液接枝本体SAN掺混法则相对更为成熟,是目前世界ABS树脂生产的主导生产工艺路线,也是目前世界范围内应用最广泛的工艺技术。建议我国在新建ABS树脂生产装置时,尽可能采用乳液接枝本体SAN掺混法工艺,以保证产品的竞争力。

(3)谋求原料和产品市场的共同发展。目前我国ABS树脂生产的3种主要原料均有不同程度的缺口,每年还需要进口,严重制约了我国ABS树脂行业的发展。今后扩建或新建ABS树脂装置需要重点考虑原料配套和供应问题,拓展上、下游产品链,充分保证原料供应,提高装置的经济性和抗风险能力。

(4)调整产业结构,加大研发力度,积极开辟新的市场领域。在一些传统的应用领域,ABS树脂正面临着越来越多的竞争,市场份额已经开始降低。我国必须针对市场需求,围绕现有生产装置,大力发展抗冲击、耐热、耐侯、高流动、电镀、阻燃、高光泽、抗静电、激光标识、抗电磁屏蔽、抗振动阻尼、气体阻隔等专用ABS树脂品种以及电冰箱、头盔、板材以及汽车仪表板表皮等各种专用料的开发。另外,近年来ABS树脂与其它高价性能的工程树脂的合金/共混物发展很快。其中最主要的品种有ABS/PC、ABS/PVC、ABS/PBT、ABS/PA以及TUP/ABS等,为此,我国也应加大ABS树脂共混合金的开发力度,尽快大规模推出自己的ABS树脂共混合金产品,以改变我国ABS树脂产品品种单一,产品质量档次低的现状,满足国内实际生产对不同品质产品的需求。

(5)加快引进技术的吸收利用和国产化技术的开发。目前,我国大型ABS树脂的生产装置都是引进国外技术和生产工艺,但在消化吸收引进技术方面的步伐却比较缓慢,引进装置的国产化进程基本处于止步不前的状况,导致装置潜力没有得到充分发挥,产量低,难以按照市场的需求及时调整产品结构,造成高性能ABS树脂产品主要依赖进口的局面,因此急需加快对引进技术的消化吸收和国产技术的开发工作,以保证我国ABS行业今后的健康稳定发展。

(6)加强宏观布局调控。目前我国ABS树脂生产厂家大都集中在东北、江苏和浙江一带,而我国ABS树脂最大的消费地区在东南沿海地区,现在尚无ABS树脂生产装置,因此可以考虑在广东等原料和需求大的地区新建生产装置。

(7)加强管理,合理分工,共同发展。根据市场需求以及各自的生产情况,协调有关生产厂家分别重点生产某些牌号的产品,各厂家按所侧重的牌号选择或组合最经济的技术路线,这样既可以减少重复建设,降低生产成本,而且有助于理顺销售渠道,减少无序竞争,提高与国外产品的竞争力。

(8)强化行业协作,规避行业风险。目前ABS树脂产业面临着非常好的经济和政策环境,随着资源大量进入ABS树脂市场,炒作行为也日趋严重。同时由于产业上下游产品价格缺乏有效传导,企业资金链条趋紧,要规避这些风险,就必须通过加强企业和上下游行业间的协作来实现。